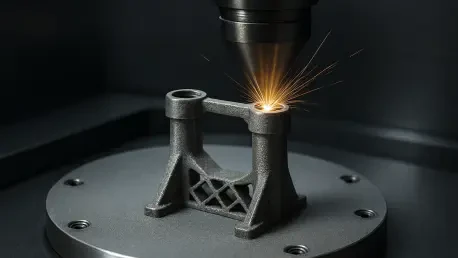

In einer Zeit, in der die industrielle Produktion vor immer größeren Herausforderungen steht, setzt das österreichische Unternehmen Fronius neue Maßstäbe im Bereich des Metall-3D-Drucks mit der innovativen WAAM-Technologie (Wire Arc Additive Manufacturing). Mit dem speziell entwickelten Schweißprozess CMT Additive Pro bringt Fronius eine Lösung auf den Markt, die nicht nur die Effizienz steigert, sondern auch die Flexibilität in der Fertigung neu definiert. Diese Technologie basiert auf jahrzehntelanger Expertise im Schweißbereich und richtet sich gezielt an die Bedürfnisse moderner Industrien wie der Automobilbranche, der Luft- und Raumfahrt oder des Werkzeugbaus. Der Metall-3D-Druck eröffnet Möglichkeiten, die mit traditionellen Verfahren wie Gießen oder Fräsen kaum realisierbar sind, und ermöglicht es Unternehmen, komplexe Bauteile mit minimalem Materialeinsatz zu produzieren. Dieser Artikel beleuchtet, wie Fronius mit seiner Technologie die additive Fertigung vorantreibt und welche Vorteile sich daraus für die Industrie ergeben. Es wird deutlich, dass die Kombination aus technischer Innovation und kundenorientiertem Service einen entscheidenden Unterschied macht.

Der Wandel durch additive Fertigung

Die additive Fertigung, insbesondere der Metall-3D-Druck, hat sich zu einer Schlüsseltechnologie für zahlreiche Branchen entwickelt, die nach effizienteren und flexibleren Produktionsmethoden suchen. Im Vergleich zu klassischen Fertigungsverfahren wie Fräsen oder Gießen bietet diese Technologie klare Vorteile: Der Materialverbrauch wird deutlich reduziert, da nur das tatsächlich benötigte Material verwendet wird. Gleichzeitig sinken die Kosten für Werkzeuge und die Produktionszeit, was besonders in schnelllebigen Märkten wie der Automobilindustrie oder der Luft- und Raumfahrt von großem Nutzen ist. Hinzu kommt die Möglichkeit, selbst komplexe Geometrien zu realisieren, die mit herkömmlichen Methoden oft nicht umsetzbar sind. Diese Flexibilität erlaubt es Unternehmen, innovative Designs zu entwickeln und ihre Produkte schneller an sich ändernde Anforderungen anzupassen, was die Wettbewerbsfähigkeit erheblich steigert.

Ein weiterer bedeutender Vorteil der additiven Fertigung liegt im Bereich des Prototypenbaus, häufig als schnelles Prototyping bezeichnet. Unternehmen können ihre Entwürfe in kürzester Zeit testen und optimieren, bevor die Serienproduktion beginnt, was Entwicklungszyklen verkürzt und Ressourcen spart. Darüber hinaus erleichtert die Technologie die Herstellung von Ersatzteilen und Reparaturen, da Bauteile bei Bedarf direkt vor Ort gedruckt werden können. Dieses Just-in-Time-Prinzip reduziert Lagerkosten erheblich und ermöglicht eine schnellere Reaktion auf Kundenwünsche. Besonders in Branchen mit hohem Individualisierungsbedarf erweist sich der Metall-3D-Druck als unverzichtbar, da er maßgeschneiderte Lösungen ohne langen Vorlauf ermöglicht. Die Bedeutung dieser Technologie für die industrielle Zukunft ist daher kaum zu überschätzen, und sie wird zunehmend als Standard in der Produktion angesehen.

Technologische Spitzenleistung mit CMT Additive Pro

Im Zentrum der Innovation von Fronius steht der Schweißprozess CMT Additive Pro, der auf der bewährten Cold Metal Transfer (CMT)-Technologie aufbaut und speziell für den Metall-3D-Druck optimiert wurde. Dieser Prozess zeichnet sich durch eine hohe Stabilität und Präzision aus, was ihn ideal für die WAAM-Anlage macht. Ein geringer Wärmeeintrag verhindert Verformungen des Materials und sorgt für gleichmäßige Ergebnisse, selbst bei anspruchsvollen Bauteilen. Die Integration von Komponenten wie der iWave Multiprocess Pro und einem speziellen Roboter-Interface ermöglicht eine nahtlose Einbindung in bestehende Fertigungssysteme, wodurch die Technologie für Unternehmen leicht zugänglich wird. Diese durchdachte Kombination von Hardware und Software setzt neue Standards in der additiven Fertigung und erleichtert den Übergang zu modernen Produktionsmethoden.

Ein besonderes Merkmal des Systems ist der regulierbare Wärmeeintrag, der unabhängig von der Temperatur des Grundmaterials oder vorheriger Schweißlagen ein konstantes Verhältnis von Höhe und Breite der Schweißraupe gewährleistet. Dies minimiert unerwünschte Effekte wie Verformungen und erhöht die Qualität der gedruckten Bauteile. Ergänzt wird diese Funktion durch den sogenannten gepulsten Heißstart, der Bindefehler oder Überhöhungen beim Schweißstart effektiv vermeidet. Dadurch wird ein ausreichender Einbrand sichergestellt, ohne dass manuelle Anpassungen notwendig sind, was die Benutzerfreundlichkeit deutlich verbessert. Solche technischen Raffinessen zeigen, wie Fronius gezielt die Herausforderungen des Metall-3D-Drucks angeht und Lösungen bietet, die sowohl präzise als auch wirtschaftlich sind. Die hohe Prozesskontrolle macht die Technologie zu einem verlässlichen Werkzeug für die Industrie.

Unterstützung durch das Prototypen-Zentrum in Wels

Neben der technologischen Innovation legt Fronius großen Wert auf umfassenden Service, der im Prototypen-Zentrum in Wels, Österreich, angeboten wird. Auf einer Fläche von 900 Quadratmetern stehen modernste Roboterzellen und Anlagen zur Verfügung, um maßgeschneiderte Lösungen für Kunden zu entwickeln. Das Zentrum deckt ein breites Spektrum an Dienstleistungen ab, von der ersten Beratung über Machbarkeitsprüfungen bis hin zur Fertigung von Prototypen. Metallurgische Untersuchungen und präzise 3D-Bauteilvermessungen gehören ebenfalls zum Angebot, um sicherzustellen, dass die entwickelten Bauteile den höchsten Qualitätsstandards entsprechen. Diese ganzheitliche Unterstützung zielt darauf ab, Unternehmen den Einstieg in die additive Fertigung so reibungslos wie möglich zu gestalten und ihre Innovationsprozesse zu beschleunigen.

Ein zentrales Anliegen des Prototypen-Zentrums ist es, die Markteinführungszeit für Kunden zu minimieren, indem individuelle Anforderungen schnell und effizient umgesetzt werden. Die Experten vor Ort arbeiten eng mit den Auftraggebern zusammen, um spezifische Herausforderungen zu lösen und Fertigungsprozesse zu optimieren. Dabei wird höchste Diskretion gewährleistet, sodass sensible Projekte in sicheren Händen sind. Kunden erhalten fundierte Empfehlungen zu Schweißprozessen, Wirtschaftlichkeit und Qualitätsaspekten, um die bestmöglichen Ergebnisse zu erzielen. Auch die Unterstützung bei der Fertigung von Vorserien ist Teil des Angebots, was den Übergang zur Serienproduktion erleichtert. Durch diese umfassende Betreuung positioniert sich Fronius als verlässlicher Partner, der nicht nur Technologie liefert, sondern auch den Weg für eine erfolgreiche Implementierung ebnet.

Blick auf die industrielle Zukunft

Die Entwicklungen rund um den Metall-3D-Druck, wie sie Fronius mit der WAAM-Technologie vorangetrieben hat, zeigen in den vergangenen Jahren eindrucksvoll, wie tiefgreifend die additive Fertigung die Industrie verändern kann. Die Präzision und Flexibilität des CMT Additive Pro-Prozesses haben bereits in vielen Anwendungsbereichen bewiesen, dass traditionelle Fertigungsmethoden in puncto Effizienz und Designmöglichkeiten oft überholt werden können. Besonders beeindruckend ist die Fähigkeit, komplexe Bauteile mit minimalem Ressourceneinsatz herzustellen, was sowohl ökonomische als auch ökologische Vorteile mit sich bringt. Die Erfahrungen aus dem Prototypen-Zentrum in Wels unterstreichen zudem, wie wichtig eine enge Zusammenarbeit mit Kunden ist, um maßgeschneiderte Lösungen zu entwickeln.

Für die kommenden Jahre bleibt es entscheidend, die Technologie weiter zu verfeinern und ihre Anwendungsbereiche auszubauen. Unternehmen sollten sich darauf konzentrieren, die additiven Fertigungsprozesse in ihre bestehenden Strukturen zu integrieren, um das volle Potenzial auszuschöpfen. Investitionen in Schulungen und Partnerschaften mit Technologieanbietern wie Fronius könnten dabei helfen, den Übergang zu beschleunigen und langfristig Wettbewerbsvorteile zu sichern. Ebenso wichtig ist es, den Fokus auf Nachhaltigkeit zu legen, da der geringere Materialverbrauch des 3D-Drucks einen Beitrag zu umweltfreundlicheren Produktionsmethoden leisten kann. Die additive Fertigung steht erst am Anfang ihrer Entwicklung, doch sie hat bereits gezeigt, dass sie die industrielle Landschaft nachhaltig prägen wird.